五金件与电子元器件视觉检测中面临的主要问题

五金件和电子元器件视觉检测在工业自动化中应用广泛,但仍存在一些关键问题需要解决。这些问题不仅影响检测效率,还可能降低产品质量和增加生产成本。

一、五金件视觉检测常见问题

- 表面反光与材质影响:五金件(如螺丝、螺母)多由金属制成,表面易产生强反光,干扰图像采集,导致检测算法误判。

- 形状复杂与微小缺陷:五金件结构多样,边缘、孔位等细节易出现划痕或毛刺,传统视觉系统难以精确识别微小缺陷。

- 环境光照变化:生产线光照不稳定时,图像质量波动大,影响检测一致性。

- 检测速度与精度平衡:高速生产线上,检测系统需在毫秒级内完成分析,但高精度要求常导致处理延迟。

二、电子元器件视觉检测常见问题

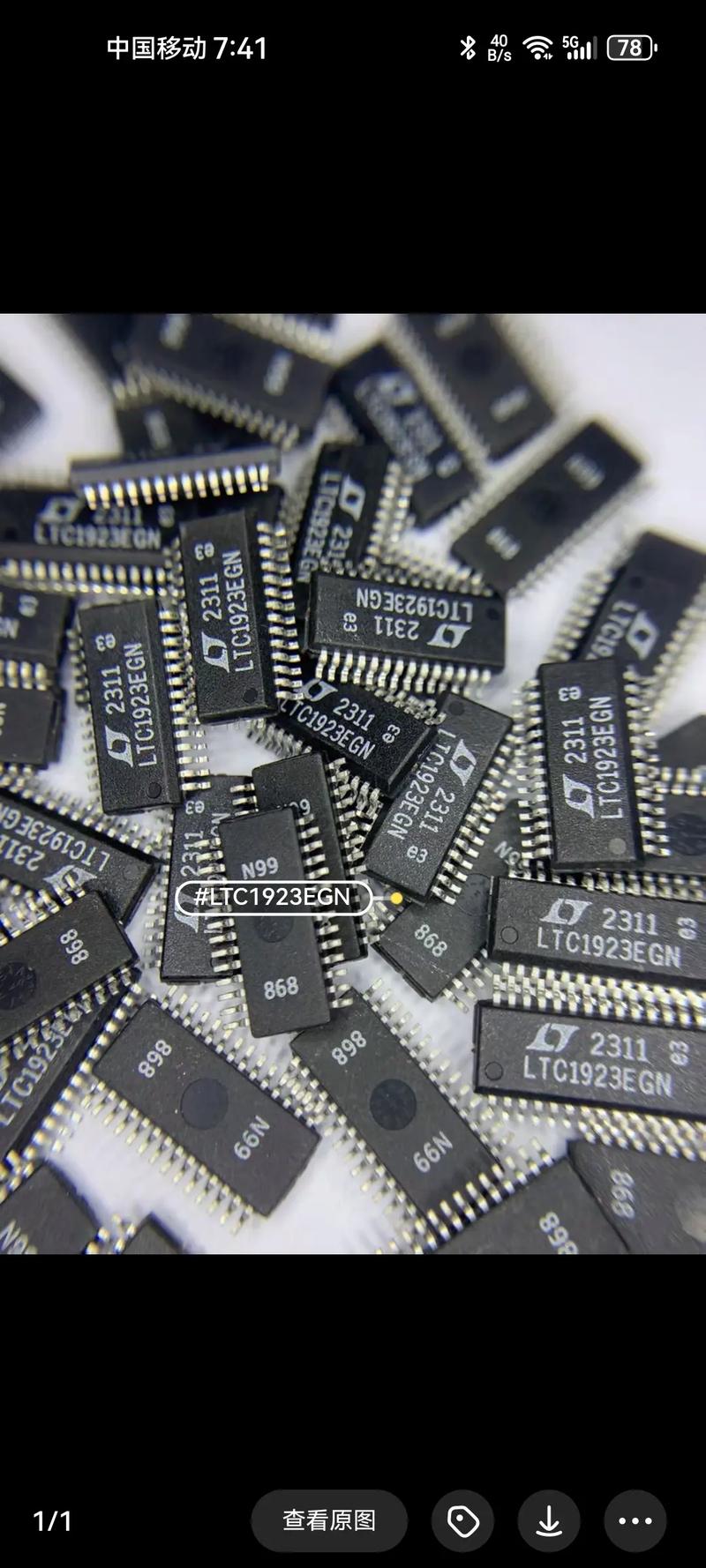

- 微型化与高密度挑战:电子元器件(如电阻、芯片)尺寸微小,引脚、焊点等特征密集,易出现漏检或误检。

- 多材质与颜色干扰:元器件包含塑料、金属等多种材料,颜色和纹理差异大,增加了图像分割和分类难度。

- 缺陷类型多样:包括虚焊、短路、偏移等,缺陷形态不规则,需复杂算法支持,但开发成本高。

- 标准与兼容性问题:不同厂商的元器件规格不一,检测系统需频繁调整参数,缺乏统一标准。

三、共性问题与解决方向

- 算法鲁棒性不足:现有视觉算法对复杂背景和噪声敏感,需结合深度学习提升适应性。

- 硬件限制:高分辨率相机和处理器成本高,且实时处理能力有限。

- 数据标注与训练困难:缺陷样本稀少,标注工作耗时,影响模型训练效果。

- 集成与维护复杂度:视觉系统与生产线集成需定制化,维护和更新成本较高。

针对这些问题,行业正通过多光谱成像、AI增强算法和标准化协议等手段进行优化,以提升检测可靠性和效率。未来,随着技术发展,视觉检测在五金件和电子元器件领域的应用将更加精准和智能化。

如若转载,请注明出处:http://www.hhx1688.com/product/112.html

更新时间:2026-02-23 17:09:21